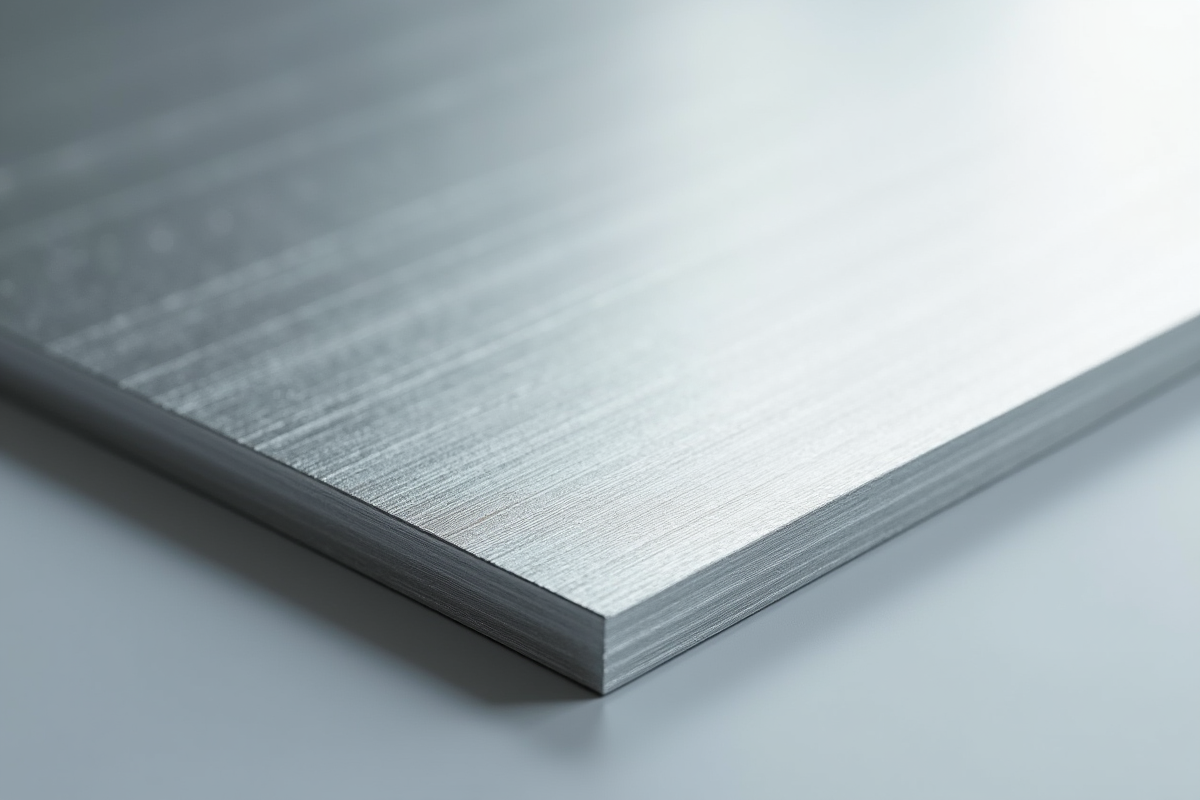

L’aluminium anodisé : une barrière protectrice contre la corrosion

L’aluminium anodisé se distingue comme un matériau de choix pour de nombreuses applications industrielles grâce à ses propriétés anticorrosives exceptionnelles. Ce processus électrochimique transforme la surface de l’aluminium en une couche d’oxyde, offrant ainsi une protection durable contre les éléments.

Cette barrière protectrice est particulièrement précieuse dans les secteurs où les matériaux sont exposés à des conditions environnementales difficiles, comme l’aéronautique, le bâtiment ou encore les équipements marins. L’aluminium anodisé, en plus de sa résistance à la corrosion, présente aussi une finition esthétique agréable, alliant fonctionnalité et design.

A lire également : Comment débloquer un rideau métallique bloqué : astuces et conseils pratiques

Plan de l'article

Qu’est-ce que l’aluminium anodisé ?

L’aluminium anodisé est un matériau dont la surface a été traitée par un procédé électrochimique pour former une couche d’oxyde protectrice. Ce traitement renforce la résistance à la corrosion, améliore la durabilité et confère une esthétique attrayante à l’aluminium.

AS Industries, une entreprise spécialisée dans la production d’aluminium anodisé, joue un rôle clé dans ce secteur. En appliquant ce procédé, AS Industries transforme l’aluminium brut en un matériau à haute performance adapté à de nombreux usages industriels.

A lire en complément : Quelles sont les particularités à prendre en compte quand on assure une maison secondaire ?

Les propriétés de l’aluminium anodisé

- Résistance à la corrosion : La couche d’oxyde anodique protège l’aluminium des agents corrosifs.

- Durabilité : Ce traitement prolonge la durée de vie des produits en aluminium.

- Esthétique : La surface anodisée peut être colorée et offre une finition de qualité.

L’aluminium anodisé se distingue aussi par sa capacité à résister aux rayures et à l’usure, augmentant ainsi la sécurité et la longévité des composants fabriqués à partir de ce matériau.

Le processus d’anodisation de l’aluminium

L’anodisation de l’aluminium est un procédé électrochimique visant à former une couche d’oxyde protectrice sur la surface de l’aluminium. Ce traitement améliore les propriétés du matériau, notamment sa résistance à la corrosion, sa durabilité et son esthétique.

Le processus commence par un nettoyage de l’aluminium pour éliminer toutes les impuretés. La pièce est plongée dans un bain d’acide sulfurique et reliée à une source de courant électrique. Cette étape crée une réaction électrochimique qui forme une couche d’oxyde d’aluminium sur la surface du métal.

- Résistance à la corrosion : L’oxydation anodique confère une protection accrue contre les agents chimiques et les conditions climatiques.

- Durabilité : La surface anodisée résiste mieux aux rayures et à l’usure.

- Esthétique : La finition peut être colorée et personnalisée pour répondre aux exigences esthétiques.

L’anodisation ne se contente pas de renforcer les propriétés mécaniques du matériau. Elle réduit aussi l’impact environnemental en contribuant à l’économie circulaire. Les produits anodisés sont plus durables, ce qui diminue la nécessité de remplacements fréquents et limite ainsi les déchets industriels.

L’anodisation améliore aussi les propriétés isolantes de l’aluminium, évitant les courts-circuits et assurant la sécurité des composants électroniques. Dans l’industrie, ce procédé est essentiel pour la fabrication de pièces destinées à des secteurs exigeants comme l’aérospatiale, l’automobile et l’électronique.

Les avantages de l’aluminium anodisé

L’aluminium anodisé se distingue par une série d’atouts majeurs qui le rendent indispensable dans de nombreux secteurs industriels.

- Résistance à la corrosion : La couche d’oxyde formée par l’anodisation protège efficacement l’aluminium contre les agents chimiques et les conditions climatiques, prolongeant ainsi la durée de vie des produits.

- Durabilité accrue : Ce traitement améliore la résistance du matériau aux rayures et à l’usure, le rendant idéal pour des applications où la robustesse est essentielle.

- Esthétique attrayante : L’anodisation permet de personnaliser la finition de l’aluminium avec une large gamme de couleurs, offrant à la fois une protection et une apparence soignée.

- Propriétés isolantes : La couche d’oxyde d’aluminium confère des propriétés isolantes remarquables, réduisant les risques de courts-circuits et assurant la sécurité des composants électroniques.

L’impact environnemental de l’anodisation est aussi réduit. En augmentant la durabilité des produits, l’anodisation favorise une moindre fréquence de remplacement et, par conséquent, une diminution des déchets industriels. Cette caractéristique s’inscrit dans une démarche d’économie circulaire, où la durabilité des matériaux joue un rôle clé.

La polyvalence de l’aluminium anodisé le rend adapté à des environnements diversifiés, allant de l’aéronautique à l’automobile, en passant par les applications marines et chimiques. Les propriétés mécaniques et esthétiques de l’aluminium anodisé répondent aux exigences les plus strictes des industries de pointe.

Applications de l’aluminium anodisé

L’aluminium anodisé trouve des applications dans une multitude de secteurs grâce à ses propriétés uniques.

- Électronique : Utilisé pour les boîtiers et composants électroniques, l’aluminium anodisé offre une protection contre les courts-circuits et améliore la dissipation thermique.

- Automobile : Les pièces de carrosserie et les composants mécaniques bénéficient de sa résistance à la corrosion et à l’usure, prolongeant la durée de vie des véhicules.

- Aérospatiale : Dans ce secteur, l’aluminium anodisé est prisé pour sa légèreté et sa durabilité, caractéristiques essentielles pour les structures aéronautiques.

- Environnements extérieurs : Les éléments architecturaux et les structures exposées aux intempéries profitent de la protection contre les conditions climatiques sévères.

- Applications marines : La résistance aux agents chimiques et à la corrosion en milieu salin en fait un choix privilégié pour les équipements marins.

- Applications chimiques : Les récipients et équipements de traitement chimique utilisent l’aluminium anodisé pour sa capacité à résister aux produits corrosifs.

AS Industries, spécialisée dans l’aluminium anodisé, fournit ces secteurs en produits adaptés à leurs exigences spécifiques. La polyvalence et les performances de l’aluminium anodisé en font un matériau de choix pour les industries de pointe, où la fiabilité et la longévité sont majeures.